راهنمای گام به گام نحوه ساخت خمیر کاغذ از مقوا به چرخه بازیافت کمک شایانی میکند. مقوا نوعی ماده کاغذی است که معمولاً برای بسته بندی و حمل و نقل محصولات استفاده می شود. این از الیاف کاغذ بازیافتی ساخته شده است که فشرده و چسبانده شده اند تا یک ماده سفت ، سخت و بادوام را تشکیل دهند. با این حال، هنگامی که مقوا به هدف خود رسید، می توان آن را بازیافت کرد و به خمیر کاغذ تبدیل کرد، که می تواند برای تولید محصولات کاغذی جدید استفاده شود. مقاله راهنمای گام به گام ساخت خمیر کاغذ از مقوا را در اختیار شما قرار می دهیم تا اهمیت بازیافت و فواید کاغذ سازی آگاه شوید.

اهمیت بازیافت مقوا به خمیر کاغذ

بازیافت مقوا به خمیر کاغذ مزایای بی شماری از جمله کاهش ضایعات و حفظ منابع طبیعی دارد. با بازیافت انواع مقوا می توانیم از ورود آن به محلهای دفن زباله جلوگیری کنیم که به آلودگی محیطزیست کمک می کند. بازیافت همچنین نیاز به خمیر بکر را کاهش می دهد که به قطع درختان و مصرف انرژی نیاز دارد. علاوه بر این، محصولات کاغذی بازیافتی اغلب مقرون به صرفه تر هستند و برای تولید به انرژی کمتری نسبت به همتایان اصلی خود نیاز دارند.

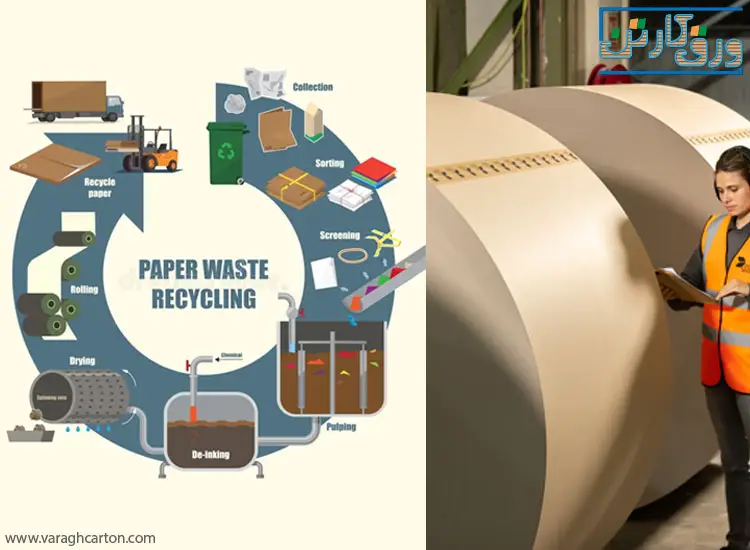

توضیح مختصری درباره فرآیند کاغذ سازی

قبل از اینکه به مراحل ساخت خمیر کاغذ از مقوا بپردازیم، ضروری است که اصول اولیه فرآیند کاغذ سازی را درک کنیم. این فرآیند شامل شکستن الیاف کاغذ به یک خمیر است، که سپس روی صفحه پخش شده و فشار داده می شود تا آب اضافی از آن خارج شود. سپس ورق کاغذ به دست آمده خشک، به اندازه های دلخواه شیت یا رول بریده شده و در محصولات کاغذی، مقوایی و کارتنی مختلف بسته بندی می شود.

طرز تهیه خمیر کاغذ از مقوا

مواد و تجهیزات

برای تهیه خمیر کاغذ از مقوا به مواد و تجهیزات زیر نیاز دارید:

- جعبه های مقوایی یا کارتن

- آب

- یک ظرف بزرگ

- یک مخلوط کن یا غذاساز

- یک صفحه توری ظریف

- یک قاب یا قالب

- یک اسفنج یا حوله

- یک سطل

- یک وردنه یا شی مشابه

آماده سازی

- با جمع آوری جعبه مقوایی یا کارتن های بسته بندی تمیز و عاری از هرگونه آلودگی مانند مواد غذایی یا لکه روغن و غیره شروع کنید.

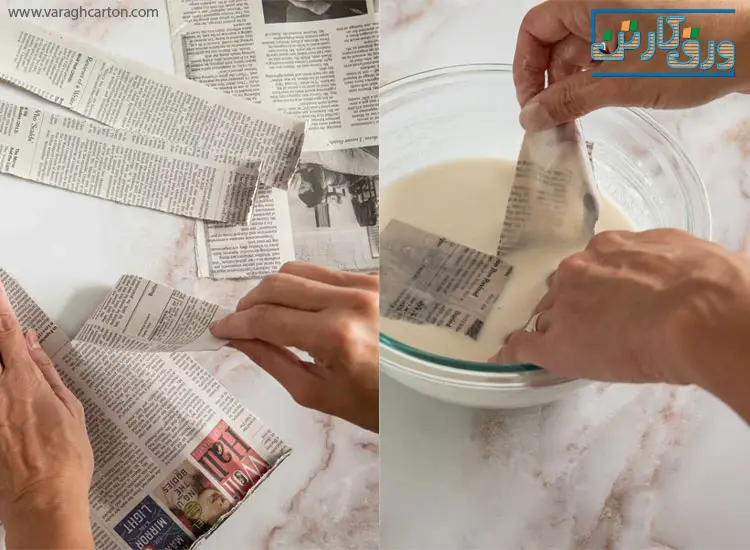

- مقوا را به قطعات کوچک به اندازه ۱-۲ اینچ برش دهید.

- قطعات مقوا را در ظرف بزرگی پر از آب برای چند ساعت یا یک شب خیس کنید.

- پس از خیس شدن مقوا، از مخلوط کن یا غذا ساز استفاده کنید تا مقوا را به خمیر تبدیل کنید.

- تفاله را در ظرف بریزید و آن را با آب پر کنید تا تفاله کاملاً در آب فرو برود.

دستورالعمل گام به گام

- صفحه توری ظریف را در بالای قاب یا قالب قرار دهید.

- با استفاده از یک وردنه یا شیء مشابه، خمیر را فشار دهید تا آب اضافی آن گرفته شود و یک لایه یکنواخت روی صفحه ایجاد شود.

- از یک اسفنج یا حوله برای جذب آب اضافی روی سطح پالپ استفاده کنید.

- صفحه را با احتیاط از قاب جدا کرده و روی یک سطح صاف قرار دهید.

- اجازه دهید ورق کاغذ به طور کامل خشک شود، یا با خشک کردن هوا یا با استفاده از دستگاه خشک کن.

آماده سازی مقوا برای خمیر کاغذ

بازیافت مقوا به خمیر کاغذ روشی سازگار با محیط زیست برای استفاده مجدد از این ماده و ایجاد محصولات کاغذی جدید است. با این حال، قبل از اینکه بتوانید مقوا را به خمیر تبدیل کنید، تهیه صحیح آن ضروری است. در این بخش، راهنمای گام به گام طرز تهیه مقوا برای خمیرگیری را در اختیار شما قرار می دهیم.

- تفکیک و جداسازی مقوا بر اساس نوع : اولین مرحله در تهیه مقوا برای خمیرسازی، تفکیک و جداسازی آن بر اساس نوع است. مقوا در گریدها و ضخامت های متفاوتی تولید می شود که نان اختصاصی آن گرماژ است، بنابراین جداسازی آن بر اساس نوع آن ضروری است تا اطمینان حاصل شود که محصول نهایی کاغذ از کیفیت مطلوبی برخوردار است. به عنوان مثال، کارتن ساختار متفاوتی با مقوا دارد، بنابراین جدا کردن آنها برای جلوگیری از آلودگی مهم است.

- حذف آلاینده ها از مقوا : مقوا ممکن است در حین استفاده به مواد مختلفی مانند غذا، روغن یا کثیفی آلوده شود. این آلاینده ها می توانند در فرآیند تولید کاغذ اختلال ایجاد کرده و کیفیت محصول نهایی را کاهش دهند. برای از بین بردن آلاینده ها از مقوا، از یک سوهان یا چاقو برای خراش دادن مواد اضافی استفاده کنید یا از یک برس برای تمیز کردن سطح با آب صابون استفاده کنید. مقوا را کاملاً بشویید تا مطمئن شوید که همه آلاینده ها پاک شده اند.

- خرد کردن یا برش مقوا به قطعات کوچک : پس از حذف آلاینده ها، مرحله بعدی خرد کردن یا برش مقوا به قطعات کوچک است. خرد کردن یک روش کار آمدتر برای تجزیه مقوا به خمیر است، اما اگر خردکن ندارید، میتوانید از قیچی یا یک چاقوی کاربردی برای برش مقوا به قطعات کوچک، تقریباً ۱-۲ اینچ استفاده کنید. هر چه قطعات کوچکتر باشند، تبدیل آنها به خمیر آسان تر است.

- خیساندن مقوا در آب : زمانی که مقوا بریده یا خرد شد، آن را برای چند ساعت یا یک شب در آب خیس کنید. آب به شکستن الیاف کمک می کند و به راحتی آنها را به خمیر تبدیل می کند. حتما از آب به اندازه ای استفاده کنید که روی مقوا را کاملا بپوشاند و از ظرفی استفاده کنید که به اندازه کافی بزرگ باشد تا تمام تکه های مقوا را در خود جای دهد.

خمیر مقوا

بعد از تهیه مقوا مرحله بعدی تبدیل آن به خمیر است. خمیر سازی فرآیندی است که الیاف موجود در مقوا را به دوغابی تبدیل می کند که می توان از آن برای ساخت کاغذ استفاده کرد. در این بخش، مقدمه ای بر خمیرسازی، روش های مختلف خمیرسازی مقوا، توضیح مفصلی در مورد فرآیند خمیرسازی نیمه شیمیایی و عواملی که بر راندمان خمیر کاغذ سازی تاثیر می گذارند، ارائه می دهیم.

مقدمه ای بر پالپینگر

پالپینگ فرآیند تجزیه الیاف موجود در یک ماده، مانند مقوا، به الیاف جداگانه یا بسته های فیبر کوچک است. سپس می توان از خمیر آن، برای تولید محصولات کاغذی استفاده کرد. سه روش اصلی خمیرسازی وجود دارد: مکانیکی، شیمیایی و نیمه شیمیایی.

خمیرسازی مکانیکی شامل استفاده از نیروی فیزیکی برای شکستن الیاف است، در حالی که خمیر کاغذ شیمیایی شامل استفاده از مواد شیمیایی برای شکستن الیاف است. خمیرسازی نیمه شیمیایی ترکیبی از این دو روش است.

*روش های مختلف خمیر مقوا: مکانیکی، شیمیایی و نیمه شیمیایی

خمیرسازی مکانیکی یک روش مقرون به صرفه برای تولید خمیر از مقوا است، اما منجر به تولید محصولات کاغذی با کیفیت پایین می شود. خمیرسازی شیمیایی خمیر باکیفیت تولید می کند، اما گران است و می تواند اثرات منفی زیست محیطی داشته باشد. خمیرسازی نیمه شیمیایی تعادلی بین مقرون به صرفه بودن و کیفیت است.

*توضیح تفصیلی فرآیند خمیرسازی نیمه شیمیایی

فرآیند خمیرسازی نیمه شیمیایی شامل سه مرحله اصلی است: پخت، شستشو و غربالگری. ابتدا مقوا در محلول هیدروکسید سدیم و سولفیت سدیم در دما و فشار بالا پخته می شود. محلول لیگنین موجود در مقوا را که الیاف را در کنار هم نگه می دارد تجزیه می کند. در مرحله بعد، پالپ شسته می شود تا مواد شیمیایی و ناخالصی ها از بین برود. در نهایت، خمیر کاغذ غربال می شود تا هر گونه آلاینده باقی مانده را حذف کند و اندازه الیاف را کنترل نماید.

*عوامل موثر بر راندمان خمیر کاغذ

عوامل متعددی می تواند بر راندمان خمیر کاغذ تاثیر بگذارد، از جمله کیفیت مقوا، روش خمیرسازی مورد استفاده، زمان و دمای پخت و نوع و همچنین غلظت مواد شیمیایی مورد استفاده. تنظیم این فاکتورها برای دستیابی به کیفیت و کارایی مطلوب خمیر، مهم است.

کاغذ مومی چیست و چه کاربردی دارد؟

تمیز کردن و پالایش پالپز

هنگامی که خمیر کاغذ تولید شد، قبل از اینکه بتوان از آن برای ساخت کاغذ استفاده کرد، باید تمیز و تصفیه شود. در این بخش، نحوه حذف ناخالصی ها از خمیر با استفاده از صفحات و پاک کننده ها را مورد بحث قرار می دهیم، شما را با مفهوم پالایش آشنا می کنیم، نقش پالایش در فرآیند کاغذ سازی را توضیح می دهیم و مروری بر انواع تجهیزات تصفیه و عملکرد آنها ارائه میکنیم.

*حذف ناخالصی ها از پالپ با استفاده از صفحه نمایش و پاک کننده

قبل از پالایش، پالپ باید تمیز شود تا ناخالصی های باقی مانده از بین برود. خمیر از طریق یک سری صفحه نمایش و پاک کننده عبور داده می شود که خمیر را از هر گونه آلاینده باقی مانده مانند خرده چوب، خاک یا مواد شیمیایی باقیمانده جدا می کند. این صفحه ها و پاک کننده ها برای جذب ناخالصی های بزرگ تر طراحی شدهاند، در حالی که ذرات کوچک تر در طول فرآیند تصفیه حذف می شوند.

*مقدمه ای بر پالایش

پالایش فرآیندی است که کیفیت خمیر را با شکستن الیاف و انعطاف پذیری بیشتر آنها بهبود می بخشد. این فرآیند همچنین به حذف هرگونه ناخالصی باقی مانده و بهبود استحکام و قوام محصول نهایی کاغذ کمک می کند.

*نقش پالایش در فرآیند تولید کاغذ

پالایش نقش مهمی در فرآیند تولید کاغذ دارد. این فرآیند به کنترل اندازه و توزیع الیاف کمک می کند، که می تواند بر استحکام، صافی و بافت سطح محصول نهایی کاغذ تأثیر بگذارد. فرآیند پالایش همچنین به بهبود زهکشی و شکل گیری کاغذ کمک می کند، که می تواند بر ضخامت و وزن کاغذ تأثیر بگذارد.

*انواع تجهیزات پالایشی و عملکرد آنها

دو نوع اصلی تجهیزات پالایشی وجود دارد: پالایشگر دیسکی و پالایشگر مخروطی. پالایشگرهای دیسکی معمولاً در فرآیندهای خمیرسازی نیمه شیمیایی و شیمیایی استفاده می شوند و برای پالایش خمیر از طریق یک سری دیسکهای دوران استفاده میشوند. از طرف دیگر، پالایشگرهای مخروطی معمولاً در فرآیندهای خمیرسازی مکانیکی استفاده می شوند و برای پالایش خمیر از طریق روتور و استاتور مخروطی شکل استفاده می کنند.

عملکرد تجهیزات پالایش، بهبود استحکام، انعطاف پذیری و قوام خمیر کاغذ، حذف هرگونه ناخالصی باقی مانده و کنترل اندازه و توزیع الیاف است.

افزودن مواد افزودنی و مواد پرکننده

پس از تصفیه شدن خمیر، نوبت به افزودن هر گونه افزودنی و مواد پرکننده لازم برای دستیابی به خواص مطلوب در محصول نهایی کاغذی می رسد. در این بخش شما را با مفهوم افزودنی ها و مواد پرکننده آشنا می کنیم، انواع افزودنی ها و مواد پرکننده و عملکرد آنها را مورد بحث قرار می دهیم، بر اهمیت کنترل میزان افزودنی ها و مواد پرکننده تاکید می کنیم و تکنیک های افزودن مواد افزودنی و مواد پرکننده به خمیر کاغذ را شرح می دهیم.

*مقدمه ای بر افزودنی ها و مواد پرکننده

مواد افزودنی و مواد پرکننده موادی هستند که برای اصلاح خواص محصول نهایی کاغذ به خمیر کاغذ اضافه می شوند. این مواد می توانند رنگ، بافت، استحکام و سایر خواص کاغذ را تغییر دهند.

*انواع افزودنی ها و مواد پرکننده و عملکرد آنها

انواع مختلفی از مواد افزودنی و پرکننده وجود دارد، از جمله عوامل اندازه دهنده، رنگها، رنگدانهها و پرکنندهها. از عوامل اندازهگیری برای کنترل جذب جوهر کاغذ استفاده می شود، در حالی که از رنگها و رنگدانهها برای دستیابی به رنگهای خاص استفاده میشود. پرکننده هایی مانند خاک رس و کربنات کلسیم برای بهبود شفافیت، روشنایی و صافی کاغذ اضافه میشوند.

*اهمیت کنترل میزان افزودنی ها و مواد پرکننده

در حالی که مواد افزودنی و مواد پرکننده می توانند خواص کاغذ را بهبود بخشند، اما اگر بیش از حد اضافه شوند، می توانند اثرات منفی نیز داشته باشند. به عنوان مثال، افزودن بیش از حد پرکننده می تواند باعث شکننده شدن کاغذ و کاهش استحکام آن شود. کنترل مقدار مواد افزودنی و مواد پرکننده برای اطمینان از اینکه محصول نهایی کاغذی با مشخصات مورد نظر مطابقت دارد، ضروری است.

*تکنیک هایی برای افزودن مواد افزودنی و مواد پرکننده به خمیر کاغذ

افزودنی ها و مواد پرکننده را می توان به روش های مختلفی از جمله پاشش، مخلوط کردن و پوشش دادن به خمیر کاغذ اضافه کرد. روش مورد استفاده بستگی به نوع افزودنی یا پرکننده و اثر مورد نظر دارد.

کاغذ خشک کردن و شکل دهی

پس از مخلوط شدن خمیر با هر گونه مواد افزودنی و مواد پرکننده لازم، نوبت به خشک شدن و تشکیل کاغذ می رسد. در این بخش شما را با مفهوم خشک کردن و شکل دهی آشنا می کنیم، روش های خشک کردن خمیر کاغذ را شرح می دهیم، نقش شکل دهی در کاغذسازی را مورد بحث قرار می دهیم و انواع تجهیزات فرم دهی و عملکرد آنها را توضیح می دهیم.

خشک کردن و شکل دهی آخرین مراحل در فرآیند کاغذ سازی است. خمیر را خشک می کنند تا رطوبت باقیمانده از بین برود و سپس به صورت ورق های کاغذی در می آید.

*روش های خشک کردن خمیر کاغذ

در راهنمای بسته بندی روش های مختلفی برای خشک کردن خمیر کاغذ وجود دارد، از جمله خشک کردن با هوا، پرس و استفاده از ماشین های خشک کن. خشک کردن هوا ساده ترین روش است، اما می تواند زمان بر باشد. پرس شامل استفاده از غلتک ها برای حذف آب اضافی از خمیر کاغذ است، در حالی که ماشین های خشک کن از گرما برای خشک کردن سریع خمیر استفاده می کنند.

*نقش شکل دهی در کاغذسازی

شکل دهی مرحله مهمی در فرآیند تولید کاغذ است، زیرا اندازه، شکل و بافت نهایی کاغذ را تعیین می کند. خمیر با استفاده از تجهیزات و تکنیک های مختلف به صفحات کاغذ تبدیل می شود.

*انواع تجهیزات شکل دهی و عملکرد آنها

انواع مختلفی از تجهیزات شکل دهی وجود دارد، از جمله ماشین های Fourdrinier، ماشین های سیلندر و شکل دهنده های دو سیم. ماشین های فودرینیر از یک توری سیمی پیوسته برای تشکیل کاغذ استفاده میکنند، در حالی که ماشین آلات سیلندر از یک استوانه چرخان برای تشکیل کاغذ استفاده میکنند. دستگاه شکل دهنده های دو سیم از ۲ سیم برای تشکیل کاغذ استفاده می کنند که می تواند منجر به بافت سطحی صاف تر شود.

عملکرد تجهیزات فرم دهی کنترل ضخامت، وزن و بافت سطح کاغذ و همچنین اطمینان از فرم دهی یکنواخت کاغذ است.

کلام پایانی

محتوایی مخلوط از متن و عکس در خصوص راهنمای گام به گام نحوه ساخت خمیر کاغذ از مقوا یا کارتن ضایعاتی را تا این مرحله با ما همراه بودید. دانستید که چقدر راحت میتوان ضایعات کارتن را دوباره به چرخه استفاده مجدد بازگردانید. شرکت ورق سازی کارتن گلستان با هدف آگاهی علاقه مندان به صنعت کارتن سازی این نوشتار را آماده نمود. امیداوریم برای علاقه مندان و خوانندگان مفید بوده باشد. برای کسب اطلاعات بیشتر و یا پاسخ به سوالات بدون جوابتان در خصوص فرایند تولید کارتن و کاغذ میتوانید از قسمت دیدگاه ها موضوع را با ما در میان بگذارید.